7. Dezember '20

Erweiterte Realität, Metallteile aus dem Drucker, Storytelling im Marketing: Forscher der Hochschule Coburg kennen die Möglichkeiten der Digitalisierung – und helfen damit im Forschungsprojekt „roadmap FlexPro“ gemeinsam mit der Uni Bayreuth kleinen und mittelgroßen Firmen in der Region.

Ein Backsteingebäude am Coburger Sonntagsanger. Oberstes Stockwerk, Besprechungszimmer. In der Mitte steht Daniel Schneider und tippt auf einem Tabletcomputer. Er ist wissenschaftlicher Mitarbeiter im Mixed Reality Lab, dem Labor für erweiterte und virtuelle Realität, das Prof. Dr. Jens Grubert an der Hochschule Coburg leitet. Und wie Realität erweitert wird, demonstriert Schneider: tipp, tipp, jetzt! Auf dem Bildschirm eine Live-Kameraaufnahme: die gleichen weißen Wände, Tische und Stühle wie im Raum um Schneider herum, nur dass mittendrin jetzt das Prinz-Albert-Denkmal vom Coburger Marktplatz steht. „Ich kann außen herum gehen“, erklärt Schneider, hält das Tablet vor sich und läuft zwei Schritte. Im echten Raum ist hier nichts. Aber auf dem Bildschirm nähert er sich der Statue im Zimmer, bis die Falten an Alberts Umhang zum Greifen nah scheinen. Die Realität des Besprechungsraumes, virtuell um einen Prinzen erweitert.

Das realitätserweiternde Computer-Programm ist ein so genannter „Demonstrator“, ein Schaumodell, das zeigt, wie technische Innovationen angewandt werden können. Tipp, tipp: Albert verschwindet. An seiner Stelle steht jetzt ein Sofa. „Auch dieses 3D-Modell haben wir mit Hilfe von 3D-Scans erstellt – für einen Versandhändler in der Region.“ Kunden könnten das Möbelstück zum Test virtuell ins Wohnzimmer stellen, bevor sie es kaufen.

Knapp 20 Demonstratoren aus aktuellen Forschungsbereichen wurden im Forschungsprojekt „roadmap FlexPro“ bisher entwickelt. Es sind teils digitale, teils physische Modelle. Das Ziel ist immer, damit kleine und mittlere Unternehmen der Region in Sachen Digitalisierung zu unterstützen. Gefördert wird das Projekt durch den europäischen Fonds für regionale Entwicklung der EU (EFRE), und es arbeiten Stellen der Universität Bayreuth und der Hochschule Coburg gemeinsam daran.

Was 3D-Druck möglich macht

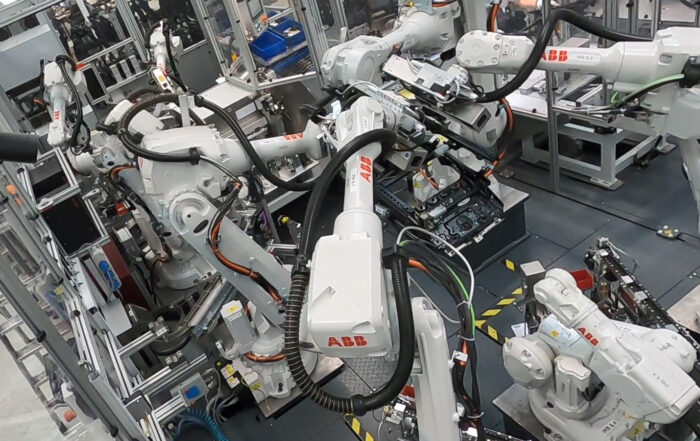

Oft gibt es Schnittstellen zu mehreren Instituten. Daniel Kubat ist wissenschaftlicher Mitarbeiter am Coburger Institut für Prototypen- und Modelltechnik (IPM) von Prof. Dr. Markus Stark. Er beschäftigt sich damit, wie aus virtuellen 3D-Daten handfeste Realität wird: Aus Metall oder Kunststoff können beispielsweise Prototypen und Ersatzteile 3D-gedruckt werden. „Bei uns geht es um die additive Fertigung, und da gibt es eine ganze Reihe praktische Anwendungsfälle, mit denen wir zeigen können, was technisch möglich ist.“ Er schwärmt von optimalen, bionischen Strukturen, die sich die Konstrukteure von der Natur abschauen: „Wir können so besonders leichte, stabile und individuell angepasste Teile mit hoher Funktionsintegration herstellen.“

„FlexPro steht für die flexible Produktion individueller Produkte“, erklärt Lena Pieper. Sie gehört als wissenschaftliche Mitarbeiterin zum Innovationsteam um Prof. Dr. Christian Zagel vom Masterstudiengang ZukunftsDesign am Studienort Kronach. Für das Projekt hat sie gemeinsam mit den Bayreuther Kollegen eine Potenzialanalyse erstellt und die Herausforderungen der Unternehmen in Themengebiete gegliedert. Die Möglichkeit, virtuelle Dinge in echte Räume zu stellen, ist für den Versandhändler beispielsweise genauso interessant wie für den Produzenten von Schaufensterpuppen. „Es geht darum zu zeigen, wann eine bestimmte Technologie für eine bestimmte Anwendung relevant wird und wie ein Unternehmen das für sich nutzen kann“, sagt Pieper. Sie forscht zu Innovationsmethoden, mit denen die Firmen niederschwellig arbeiten können: „Wir bieten Toolboxes, sozusagen digitale Werkzeugkisten, und Workshops zu Methoden des Design Thinking, der Customer Experience oder zur Vermarktung durch Storytelling.“

Über 40 kleine und mittelständische Unternehmen aus der Region haben durch das Projekt bereits zukunftsweisende Innovationsmöglichkeiten kennengelernt. Eigentlich sollten die Demonstratoren den Industriepartnern jetzt in einem Show-Truck präsentiert werden. Wegen Corona ist das nicht möglich. Aber Flexibilität gehört in diesem Projekt zum Alltag, also findet die geplante Roadshow eben virtuell statt. Die Demonstratoren können ab sofort auf https://technologietransfer.roadmap-flexpro.de ausprobiert werden.